Præcis kontrol af varmebehandlingsprocesser: Forbedring af effektiviteten i industrielt udstyr på tværs af suite

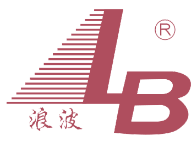

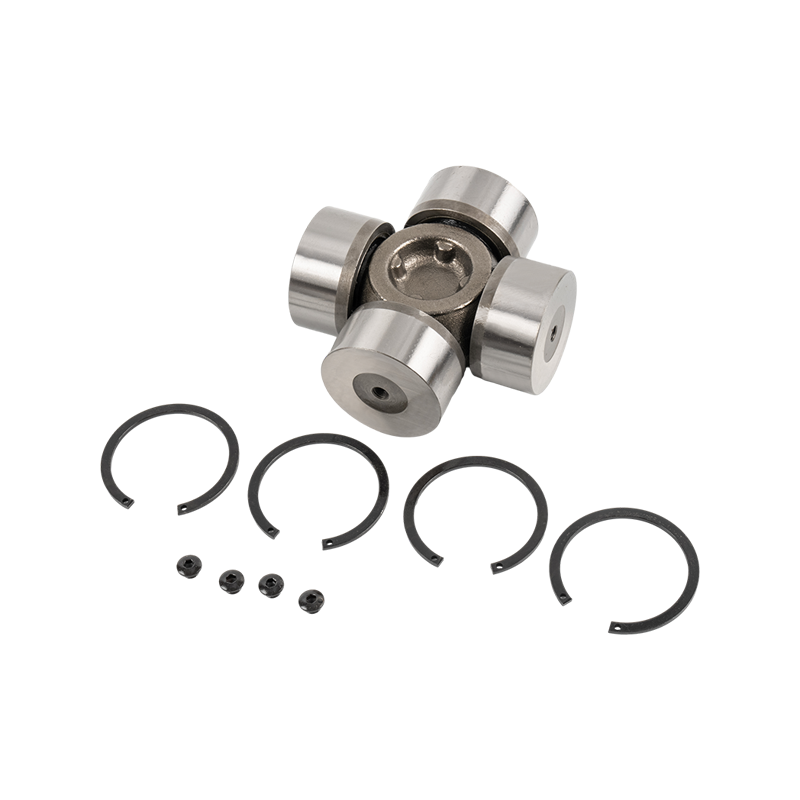

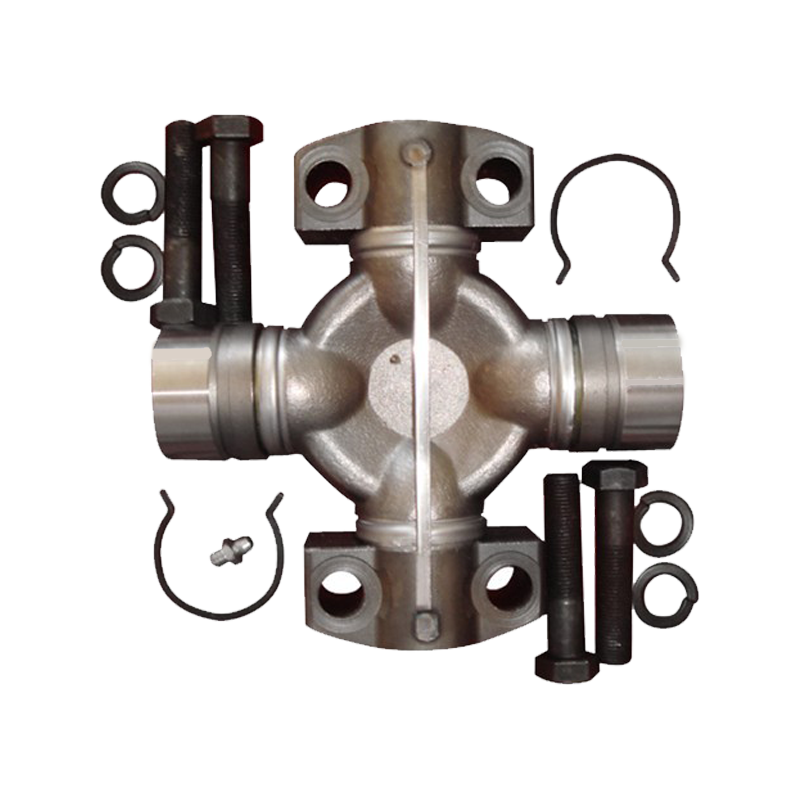

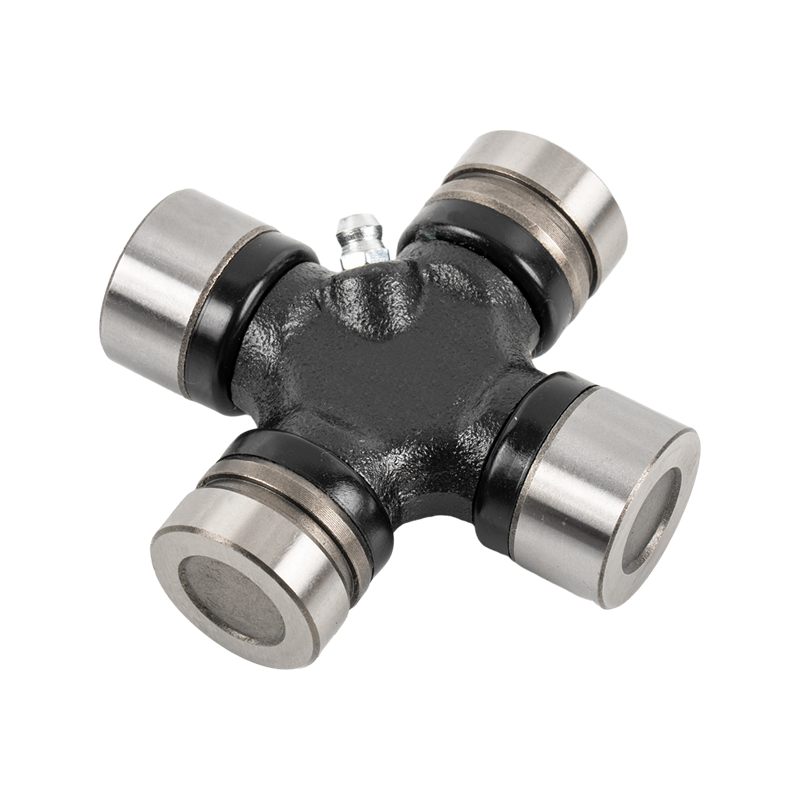

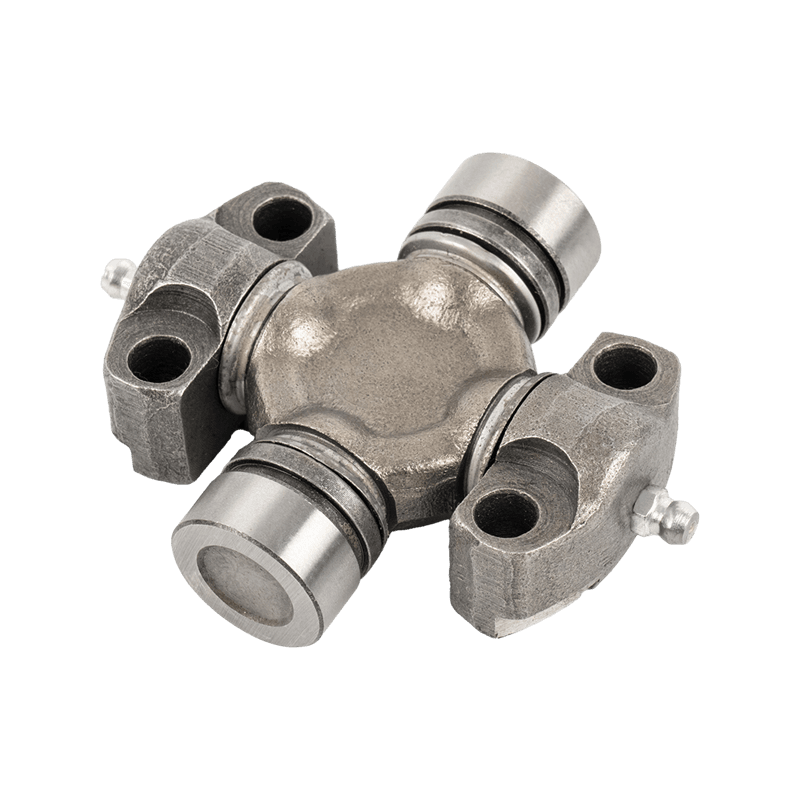

I fremstillingsprocessen af Industrielt udstyr kryds sæt , varmebehandling spiller en vigtig rolle. Varmebehandling er en proces, der ændrer strukturen og ydeevnen for metalmaterialer gennem en række processer såsom opvarmning, varmebeskyttelse og afkøling. Gennem varmebehandling kan hårdhed, styrke, sejhed og andre egenskaber ved materialet optimeres til at imødekomme de høje krav til komponenter i forskellige industrielle miljøer.

For industrielt udstyrs krydssæt kan præcisionsvarmebehandling effektivt forbedre slidbestandigheden, træthedsmodstanden og påvirkningsmodstanden for komponenterne og derved udvide levetiden og reducere omkostningerne ved vedligeholdelse og udskiftning. I industriel produktion skal udstyr ofte modstå en masse vibrationer og belastning. Derfor skal industrielle udstyr krydssæt have fremragende slidstyrke og træthedsmodstand, og præcisionsvarmebehandling giver en perfekt løsning til dette mål.

Præcisionsvarmebehandlingsprocessen inkluderer flere trin, og forskellige behandlingsmetoder vedtages for forskellige materialer og applikationskrav. I fremstillingsprocessen for industrielt udstyr krydssæt inkluderer almindelige varmebehandlingsprocesser slukning, temperering, karburering, nitriding osv.

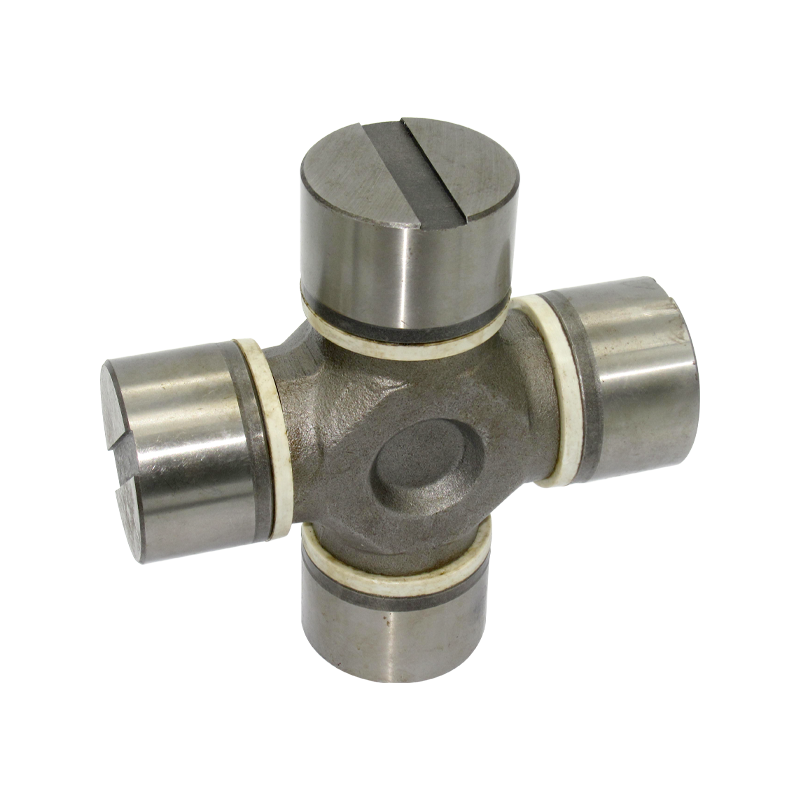

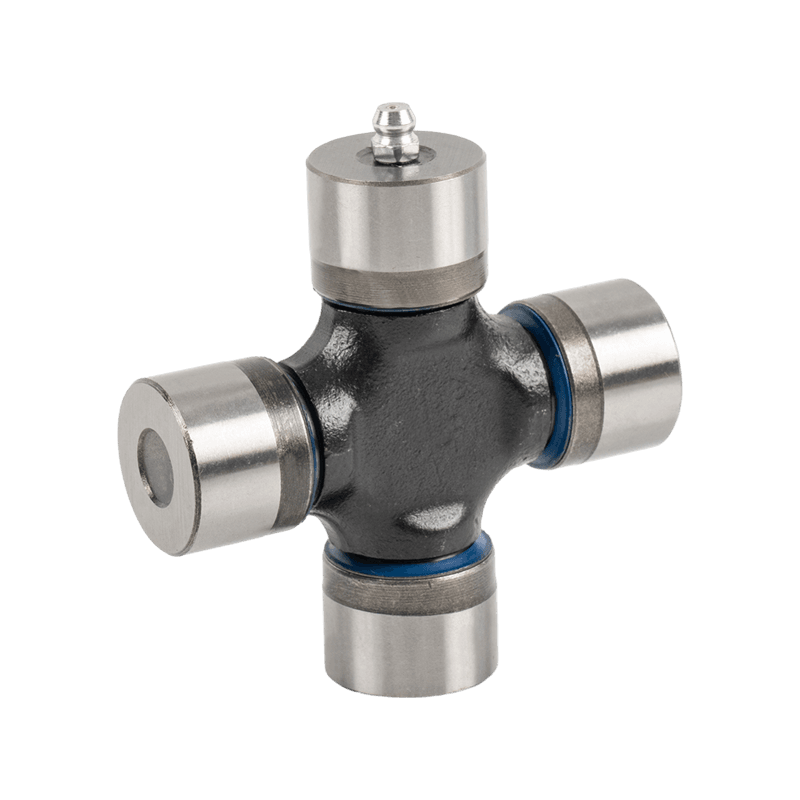

Slukning er at opvarme legeringsstålet til en bestemt temperatur, afkøle den hurtigt og hurtigt stivne gitterstrukturen i overfladelaget og derved øge overfladehårdheden. For krydssæt i industrielt udstyr kan slukning forbedre delemodstanden for delene og gøre det muligt for dem at modstå arbejdsvilkår med høj belastning.

Tempering er for at opvarme det slukkede materiale til en lavere temperatur og derefter langsomt afkøle det for at eliminere den interne stress forårsaget af slukning og forbedre materialets sejhed. I produktionen af industrielt udstyrs krydssæt kan tempereringsprocessen effektivt forbedre materialets plasticitet og sejhed, forbedre dens påvirkningsmodstand og sikre dets stabilitet under miljøer med høj belastning.

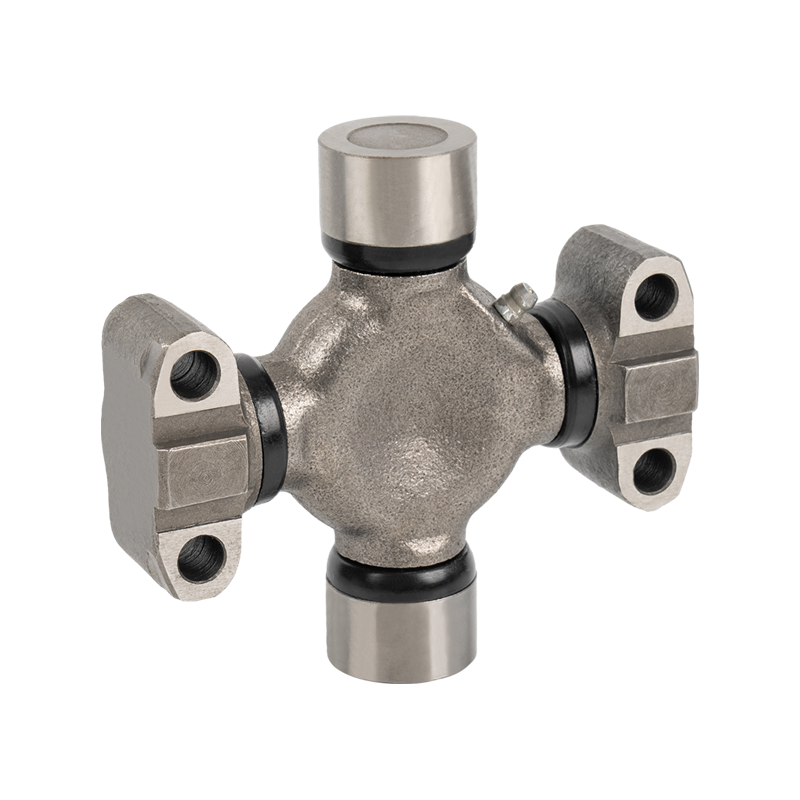

Karburerings- og nitrideringsprocesser danner et hårdt overfladelag ved at tilsætte kulstof- eller nitrogenelementer til ståloverfladen for at forbedre delemodstanden og korrosionsmodstanden for delene. Gennem karburering eller nitriding forbedres overfladen af overfladehårdhed af industrielt udstyr i høj grad, hvilket gør det mere holdbart i hårde arbejdsmiljøer.

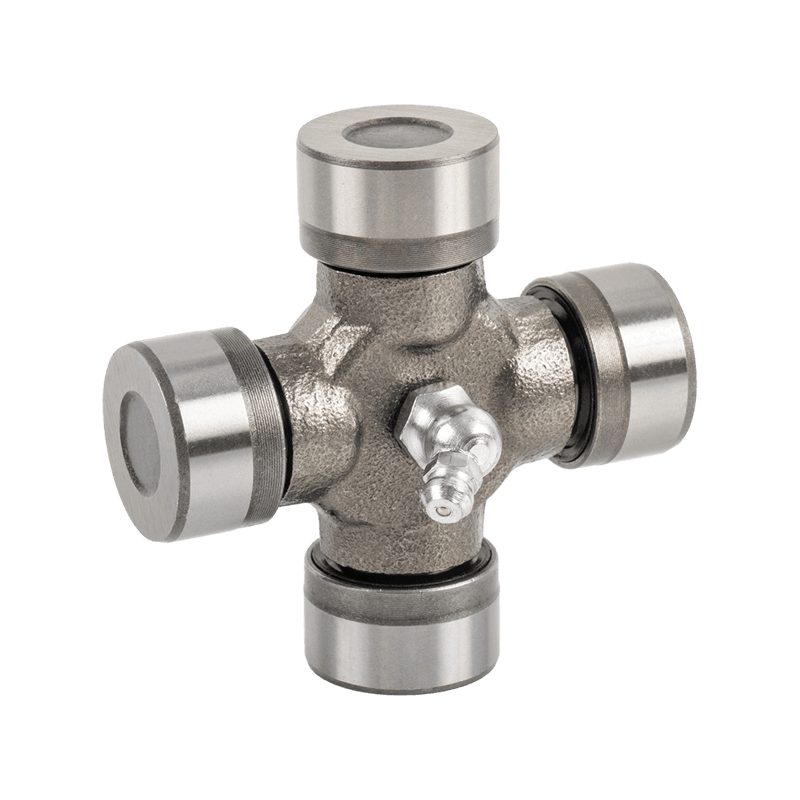

I fremstillingsprocessen for industrielt udstyr krydssæt får præcisionsvarmebehandlingsprocessen den materielle hårdhed til at nå standarden på 58-64HRC og forbedrer også betydeligt træthedsmodstanden og korrosionsmodstanden for delene. For industrielt udstyr er disse egenskaber afgørende, især i arbejdsmiljøer med høj intensitet og højfrekvent, hvilket effektivt kan forbedre udstyrets arbejdseffektivitet og reducere nedetid. Præcisionsvarmebehandlingsprocessen kræver ekstremt høj kontrolnøjagtighed for at sikre, at hvert industrielt udstyr krydser sæt kan opnå den ideelle hårdhed og sejhed under produktionsprocessen. Ved strengt at kontrollere procesparametre såsom temperatur, opvarmningstid og kølingshastighed kan hver komponent opfylde de forventede ydelsesstandarder.

Anvendelsen af varmebehandlingsteknologi forbedrer hårdheden af industrielt udstyrs krydssæt og forbedrer dens træthedsmodstand i høj grad. Under langvarig drift udsættes udstyrskomponenter ofte for gentagne belastninger, hvilket resulterer i materiel træthed, slid og endda brud. Den fremragende træthedsmodstand af industrielt udstyr krydser sæt efter præcisionsvarmebehandling gør det muligt for udstyret at opretholde stabil drift under høj belastning og langvarige driftsbetingelser, hvilket i høj grad reducerer sandsynligheden for udstyrssvigt.

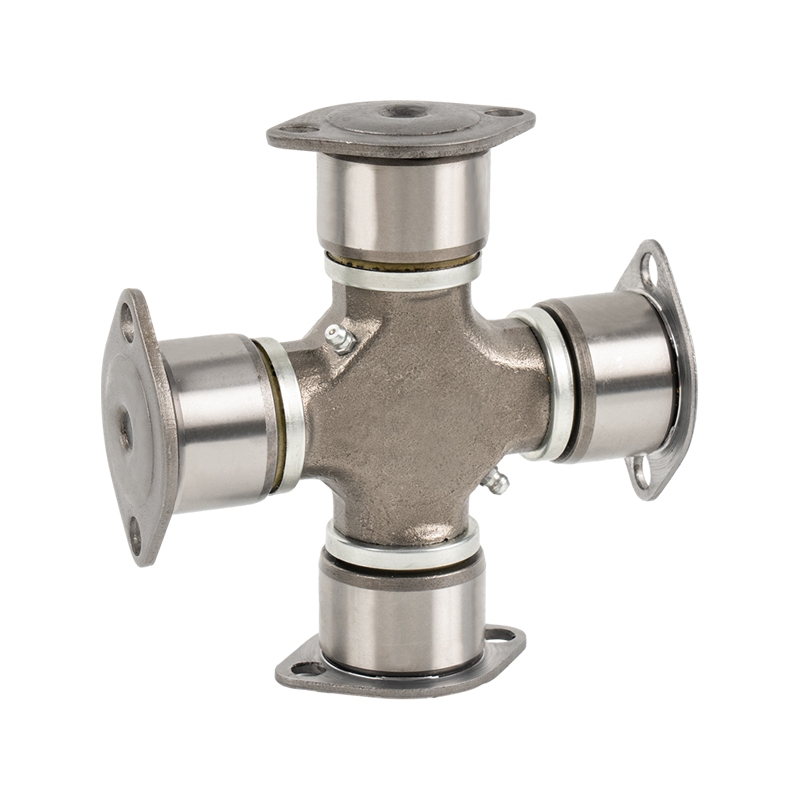

F.eks. Ved operationer med høj intensitet såsom minedrift eller olieboring kan hårdheden og sejheden i industrielt udstyr krydsesæt efter præcisionsvarmebehandling effektivt modstå påvirkning og friktion fra forskellige retninger, hvilket i høj grad forlænger levetiden. Udstyrets nedetid i disse miljøer reduceres, og reparationsomkostningerne og vedligeholdelsesfrekvensen reduceres også i overensstemmelse hermed.

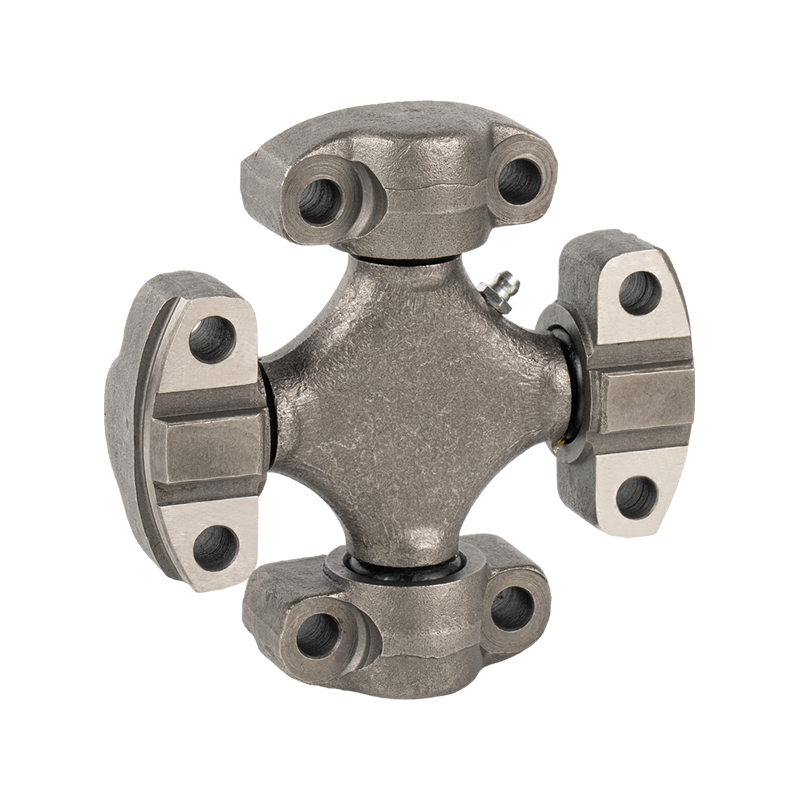

Efterhånden som industrielle behov fortsætter med at diversificere og blive mere komplekse, er det også nødvendigt at industrielle udstyrskits for at vise bedre ydelse i forskellige applikationsscenarier. Uanset om det er i miljøer med høj temperatur eller under tunge belastninger og stærke påvirkningsbetingelser, kan præcisionsvarmebehandlingsprocesser sikre, at ydelsen af hvert industrielt udstyr krydssæt kan opfylde de strenge krav i forskellige industrielle udstyr.

I nogle specielle industrier, såsom tungt transportudstyr, minemaskiner, metallurgisk industri osv., Skal udstyr fungere i lang tid i ekstremt barske miljøer, hvilket kræver, at komponenter har stærkere slidstyrke og korrosionsbestandighed. Gennem præcisionsvarmebehandling kan krydssæt med industrielt udstyr stadig opretholde høj arbejdseffektivitet i disse høje temperaturer, højt tryk og høje korrosionsmiljøer, hvilket reducerer risikoen for udstyrssvigt og nedetid.

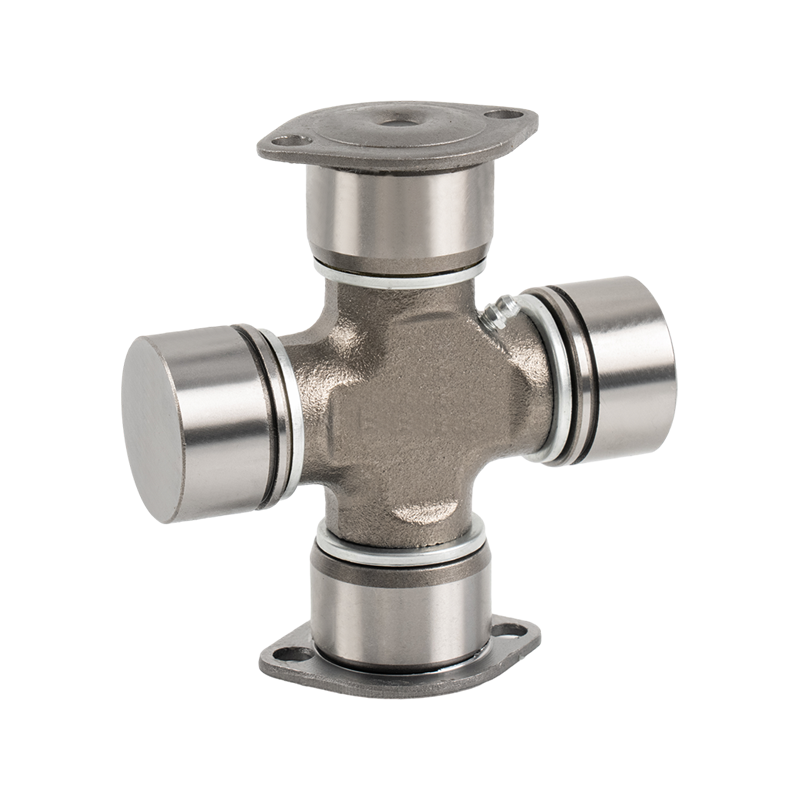

Præcisionsvarmebehandlingsteknologi sikrer den høje ydelse af industrielt udstyrs krydssæt og forbedrer nøjagtigheden af produktionsprocessen. Den nøjagtige kontrol af varmebehandlingsprocessen sikrer, at hårdheden, styrken og sejheden i hvert produkt strengt kan opfylde standarderne, hvilket sikrer konsistens og pålidelighed i masseproduktion. Dette forbedrer produktionseffektiviteten og gør det muligt for virksomheder at imødekomme kundernes efterspørgsel efter produkter af høj kvalitet og forbedre markedets konkurrenceevne.

Avanceret varmebehandlingsteknologi gør det muligt for industrielt udstyr krydssæt for at opnå højere produktionseffektivitet. Eventuelle mindre forskelle, der kan eksistere i produktionsprocessen, korrigeres for at sikre, at hvert produkt strengt testes, før de forlader fabrikken og opfylder standarderne af højeste kvalitet. Denne præcisionskontrol forbedrer ikke kun produktkvaliteten, men reducerer også skrothastigheden og omarbejdningshastigheden i produktionen og forbedrer derved den samlede produktionseffektivitet.